在工业生产的各类输送系统中,输送机扮演着物料搬运的关键角色,而滚筒作为输送机的核心部件之一,其运行状态直接影响着输送效率与稳定性。输送机滚筒跑偏是实际应用中频繁出现的问题,不仅会降低输送效率、增加设备磨损,严重时甚至可能导致生产中断,造成巨大的经济损失。因此,深入研究输送机滚筒的防跑偏设计具有重要的现实意义。

输送机滚筒跑偏的原因剖析

滚筒安装误差

- 轴线不平行:相邻滚筒的轴线若存在角度偏差,物料在输送过程中会受到侧向分力作用。例如,在某电商分拣中心的滚筒输送线中,当相邻滚筒轴线角度偏差达到 1° 时,经过一段时间运行后,包裹逐渐偏离预定轨道,跑偏现象明显。这是因为物料在不平行的滚筒上运动时,会受到一个持续的侧向力,导致其运行轨迹发生偏移。

- 支架水平度不足:支架水平度偏差会致使滚筒高度不一致,物料在输送时因重力作用向低侧偏移。以某物流仓库的输送机为例,支架水平度偏差达 3mm/m 时,货物跑偏率显著上升,大量货物在输送过程中偏离正常路径,严重影响了物流分拣效率。

滚筒自身问题

- 外表面状况不佳:滚筒外表面加工误差、粘料或磨损不均会造成直径大小不一。由于输送带与不同直径部位接触时的线速度不同,会产生一个使输送带向直径较大一侧移动的分力,导致输送带跑偏。比如在一些煤炭输送系统中,滚筒长期与煤炭摩擦,表面磨损不均,使得输送带频繁向磨损较轻(直径较大)的一侧跑偏。

- 轴承故障:轴承缺油会使滚道与滚子直接接触,产生高温和磨损,进而引发滚筒卡滞或跑偏。在某化工企业的输送机中,因轴承缺油未及时处理,导致滚筒运行时出现卡顿,输送带跑偏严重,影响了化工原料的正常输送。此外,轴承磨损也是一个常见问题,磨损后的轴承会使滚筒的转动精度下降,引起输送带跑偏。

物料因素

- 分布不均:物料在滚筒上分布不均会导致单侧受力过大,从而引发跑偏。例如在某食品加工生产线中,由于物料投放方式不合理,导致物料在滚筒上偏载,当偏载量超过滚筒额定载荷的 20% 时,输送带跑偏率大幅增加,严重影响了食品包装的连续性。

- 卡滞:物料卡滞会使输送线局部压力增大,进而引发上下游滚筒跑偏。在某建材生产厂的输送机上,物料中的小块杂质有时会卡在滚筒之间,导致该部位压力突变,引起输送带跑偏,甚至造成输送带撕裂等严重故障。

输送机滚筒防跑偏设计原理

力学平衡原理

通过合理设计滚筒的结构和布局,使输送带在运行过程中所受的各种力达到平衡状态,从而避免跑偏。例如,采用对称结构的滚筒,确保输送带在宽度方向上所受的牵引力均匀分布;在设计承载托辊组时,使托辊的安装角度和位置能够有效抵消输送带运行时产生的横向分力,维持输送带的直线运行。

自动纠偏原理

利用传感器实时监测输送带的运行状态,当检测到跑偏时,通过控制系统自动调整相关部件,如调整滚筒的位置、角度或启动纠偏装置,使输送带恢复到正常运行位置。比如在一些先进的输送系统中,安装了光电传感器,当输送带偏离正常位置时,传感器将信号传递给控制器,控制器控制电机驱动调整机构,对滚筒进行微调,实现自动纠偏。

输送机滚筒防跑偏设计的具体措施

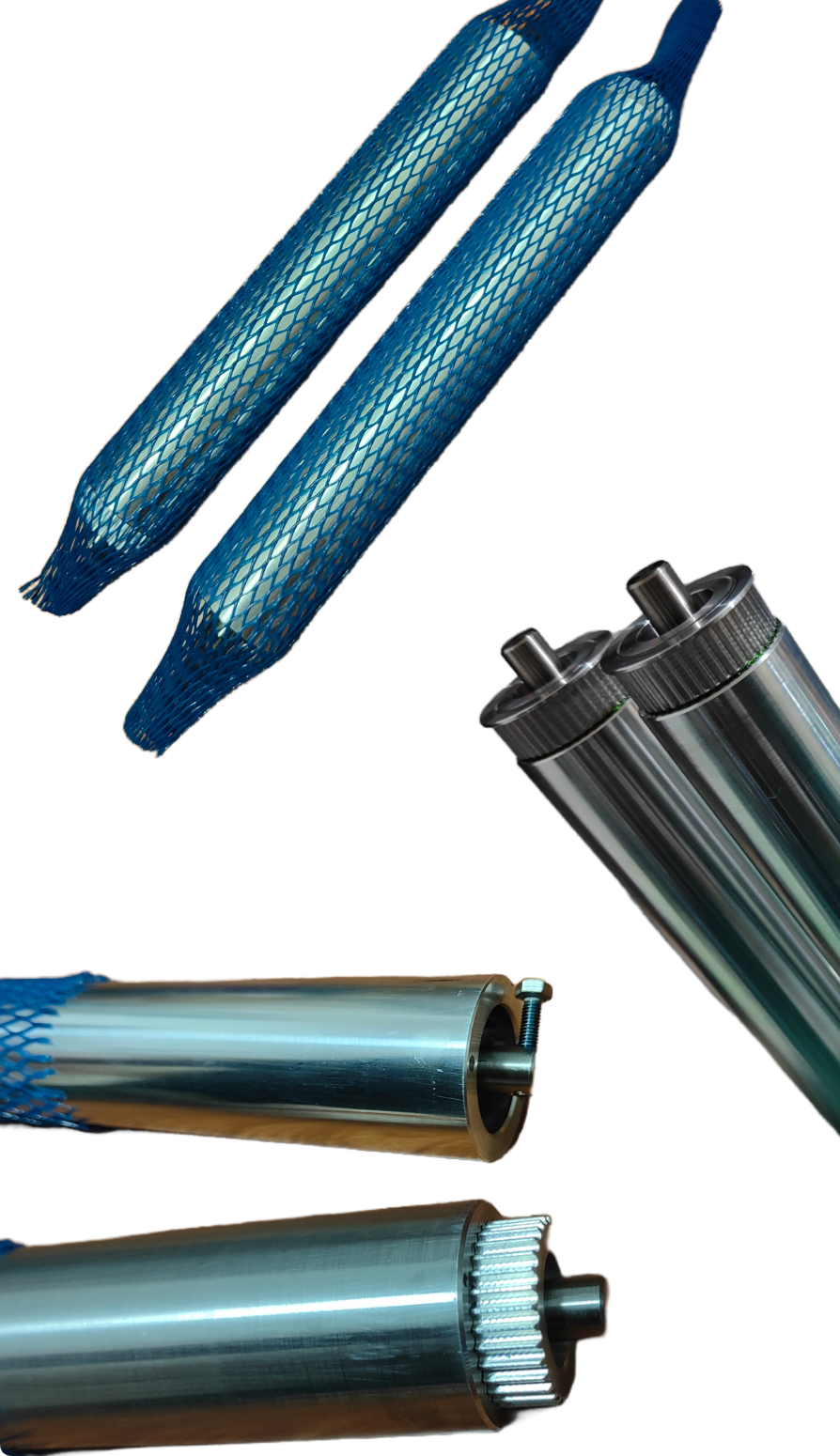

优化滚筒结构设计

- 采用锥形滚筒:将滚筒设计为略带锥形,使输送带在运行过程中产生一个向中心的移动趋势,从而自动纠正跑偏。例如,在一些轻载物料输送的包装生产线中,采用锥度为 1:200 - 1:300 的锥形滚筒,有效减少了输送带跑偏现象,提高了包装效率。

- 设置防偏凸台或凹槽:在滚筒表面设置特定形状的凸台或凹槽,与输送带的边缘相互配合,限制输送带的横向移动。在某电子元器件输送线上,滚筒表面加工有与输送带边缘相匹配的凹槽,确保了轻薄的电子元器件在输送过程中输送带不会跑偏,保证了生产的高精度要求。

改进安装与调整方式

- 高精度安装工具与方法:使用激光校准仪等高精度工具对滚筒轴线进行平行度检测和安装调整,确保相邻滚筒轴线平行度误差控制在极小范围内。在某汽车制造企业的零部件输送线上,安装时使用激光校准仪将滚筒轴线平行度误差控制在 ±0.3mm/m 以内,大大降低了输送带跑偏的可能性,提高了生产线的稳定性。

- 可调式安装支架:设计带螺纹调节的支架,方便在安装后对滚筒的位置和角度进行微调。在某物流配送中心的输送机改造中,采用了可调式安装支架,工作人员可以根据实际运行情况,通过旋转调节螺栓,快速调整滚筒的水平度和垂直度,有效解决了因安装误差导致的输送带跑偏问题。

运用智能监测与控制技术

- 传感器实时监测:在输送带和滚筒关键部位安装多种传感器,如压力传感器、位移传感器、速度传感器等,实时监测输送带的张力、位置和运行速度等参数。在某大型钢铁厂的原料输送系统中,通过安装在输送带两侧的压力传感器,实时监测输送带的受力情况,一旦发现两侧受力不均,系统立即发出预警,提醒工作人员及时处理,有效避免了因输送带受力不均导致的跑偏和撕裂。

- 自动控制系统:基于传感器采集的数据,通过 PLC(可编程逻辑控制器)或工业计算机等控制系统,对滚筒的运行状态进行自动调整和控制。在某自动化程度较高的化工生产线上,当位移传感器检测到输送带跑偏时,控制系统迅速计算出跑偏量和方向,然后控制电机驱动调整装置,对滚筒的位置进行精确调整,使输送带在短时间内恢复到正常运行位置,确保了化工生产的连续性和稳定性。

维护与管理措施

- 定期检查与维护:建立完善的设备定期检查制度,日检主要检查滚筒表面是否有异物、轴承温度是否正常等;周检使用激光校准仪检测滚筒轴线平行度,使用振动分析仪检测轴承状态;月检对传动系统进行全面检查,包括电机、链条、链轮的磨损情况等。在某机械制造企业,严格执行定期检查制度,及时发现并处理滚筒和输送带的问题,使输送机的故障率大幅降低,输送带跑偏现象得到有效控制。

- 人员培训与管理:加强对操作人员和维护人员的培训,提高他们对输送机滚筒跑偏问题的认识和处理能力。通过培训,操作人员能够正确操作设备,避免因不当操作导致的跑偏;维护人员能够熟练掌握设备的检查、维护和维修技能,及时发现并解决潜在的跑偏隐患。在某企业中,通过定期组织培训和技术交流活动,工作人员对输送机的维护管理水平显著提高,输送带跑偏等故障的发生率明显下降。

防跑偏设计案例分析

案例一:某大型港口散货输送系统

在某大型港口的散货输送系统中,原有的输送机滚筒经常出现跑偏问题,严重影响了货物装卸效率。经过分析,主要原因是物料分布不均、滚筒表面磨损以及安装精度不足。针对这些问题,采取了一系列防跑偏设计改进措施。首先,在输送线入口安装了动态称重系统和物料分流装置,根据物料重量实时调整物料分布,确保物料在滚筒上均匀分布;其次,对磨损的滚筒进行了修复和表面处理,并更换了部分精度不达标的滚筒;同时,使用高精度激光校准仪对滚筒轴线进行重新校准,并安装了可调式安装支架,以便后续进行微调。经过这些改进,输送带跑偏现象得到了极大改善,港口的货物装卸效率提高了 30% 以上。

案例二:某自动化工厂物料输送线

某自动化工厂的物料输送线在运行过程中,输送带频繁跑偏,导致生产中断次数增多,生产成本上升。经排查,发现是由于自动化生产过程中物料特性变化、设备振动以及控制系统响应不及时等因素导致。为解决这一问题,在输送线上安装了多种传感器,包括压力传感器、位移传感器和速度传感器,实现对输送带运行状态的全方位实时监测;同时,对控制系统进行升级,采用先进的 PLC 和智能算法,根据传感器数据快速准确地调整滚筒的运行参数和位置,实现自动纠偏。此外,对输送线的结构进行了优化,增加了缓冲装置,减少设备振动对输送带的影响。经过改造,该物料输送线的跑偏故障率降低了 80% 以上,生产的稳定性和效率得到了显著提升。

输送机滚筒防跑偏设计的未来发展趋势

智能化与自动化程度提升

随着人工智能、大数据和物联网等技术的不断发展,未来输送机滚筒防跑偏设计将更加智能化和自动化。通过大量的运行数据采集和分析,利用机器学习算法对输送带的跑偏趋势进行预测,提前采取预防措施;同时,自动控制系统将更加智能和精准,能够根据不同的工况和物料特性,快速调整滚筒的运行参数和位置,实现最优的防跑偏效果。例如,通过物联网技术将多台输送机的运行数据上传至云端,利用大数据分析平台进行综合分析,为每台设备制定个性化的维护计划和防跑偏策略。

新材料与新工艺应用

研发和应用新型材料制造滚筒,提高滚筒的耐磨性、耐腐蚀性和表面精度,减少因滚筒自身问题导致的跑偏。例如,采用新型陶瓷复合材料制造滚筒表面,可大大提高滚筒的耐磨性能,延长其使用寿命;运用先进的表面处理工艺,如激光熔覆、离子注入等,改善滚筒表面质量,降低输送带与滚筒之间的摩擦力,减少跑偏风险。此外,在输送带材料方面,也将不断创新,开发出具有更好的柔韧性、强度和抗跑偏性能的新型输送带材料。

集成化与协同化设计

未来的输送机滚筒防跑偏设计将更加注重与整个输送系统的集成化和协同化。从物料的投放、输送到卸载的全过程,综合考虑各个环节对输送带运行的影响,进行系统的优化设计。例如,将物料的分配装置、输送设备和卸载设备进行一体化设计,使物料在整个输送过程中始终保持稳定的运行状态,减少因物料流动不均导致的输送带跑偏;同时,不同类型的输送机之间也将实现更好的协同工作,通过统一的控制系统,协调各输送机的运行速度和滚筒的调整,确保整个输送系统高效、稳定运行。

|